Présentation

Cet article n'est pas un tutoriel décrivant de A à Z comment réaliser un circuit imprimé, il ne fait qu'indiquer quelques unes des méthodes que l'on peut employer.Les méthodes décrites ici sont les suivantes :

1 - Dessin direct du circuit sur une plaque de cuivre nu avec un stylo spécial, gravure chimique, puis perçage.

2 - Dessin du circuit avec pastilles transfert et rubans adhésifs sur une plaque de cuivre nu, gravure chimique, puis perçage.

3 - Dessin du circuit avec pastilles transfert et rubans adhésifs sur une feuille transparente, insolation aux UV, révélation chimique, gravure chimique, puis perçage.

4 - Dessin du circuit avec un logiciel spécialisé, impression sur une feuille transparente, insolation aux UV, révélation chimique, gravure chimique, puis perçage.

5 - Gravure à l'anglaise avec une perceuse à main, puis perçage.

6 - Gravure à l'anglaise et perçage avec un logiciel spécialisé et une machine automatique.

7 - Utilisation d'une plaque d'expérimentation pré-percée.

Mais avant de commencer à parler de ces diverses méthodes, il est sans doute utile de préciser à quoi se rapportent les quelques termes techniques qui seront employé dans les lignes qui suivent. C'est la raison d'être des quelques paragraphes d'introduction qui entament le sujet.

Plaque de circuit imprimé : standard et présensibilisée

Une plaque de circuit imprimé standard est une plaque en bakélite (marron) ou en verre époxy (verte), recouverte d'une mince pellicule de cuivre (photo de gauche). Une plaque de circuit imprimé présensibilisé est une plaque de circuit imprimé standard (en bakélite ou en epoxy) qui a été recouverte d'une couche de produit chimique sensible aux UV (ultraviolets). Pour ne pas être exposé aux rayonnements UV naturels du soleil, ce type de plaque est livrée avec un film protecteur anti-UV, qu'il convient de retirer au dernier moment (photo de droite).

A dimensions égales, une plaque en bakélite est moins chère qu'une plaque en verre epoxy, mais elle est aussi plus fragile (elle risque plus facilement de se casser) et ne convient pas pour des montages fonctionnant à des fréquences très elevées (domaine RF analogique ou numérique). Pour l'amateur cependant, une plaque en bakélite convient très bien. D'ailleurs, si vous ouvrez un appareil électronique grand public (radio-réveil, ampli hi-fi par exemple), il y a de fortes chances que vous trouviez un circuit en bakélite. Ce qui ne sera pas le cas pour une carte mère d'ordinateur. Notons au passage qu'il existe différentes qualités de plaque de circuit imprimé, et différentes épaisseurs de cuivre. Un circuit imprimé utilisé en haute fréquence, dans la gamme des GHz par exemple, devra être de très bonne qualité diélectrique (utiliser un circuit de type FR4 / PTFE).

Stylo inactinique à encre permanente

Ce type de stylo, dont l'encre ne laisse pas passer les rayons ultraviolets, permet de dessiner directement sur le cuivre d'une plaque de circuit imprimé standard (ne pas s'en servir sur une plaque de circuit imprimé présensibilisé).

Il est ainsi possible de dessiner d'abord les pastilles (ronds avec un trou au milieu, qui permettront plus tard d'effectuer le perçage pour le passage des pattes des composants), puis de les relier ensuite entre elles par des pistes (pistes qui se traduiront plus tard par des liaisons électriques) en s'aidant d'une règle. Une fois le circuit dessiné sur le cuivre, il suffit de graver chimiquement la plaque.

Remarque : une erreur fréquente conduit à dessiner le circuit imprimé à l'endroit sur la face cuivre, ce qui conduit à obtenir un sens inversé côté composant. Cela ne porte pas trop à conséquence si vous n'utilisez pas de composants à plus de deux pattes (résistances, diodes, condensateurs), mais cela devient problématique pour les circuits intégrés. Vous devez dessinez le dessin à l'envers pour obtenir un résultat normal ! Cette gymnastique est un peu déroutante au début, et après s'être trompé une ou deux fois, on acquiert le bon reflexe... Que celui à qui cela n'est jamais arrivé...

Insoleuse / insolation

Une insoleuse est un appareil fort simple, doté de très peu de composants, que l'on peut parfaitement fabriquer soi-même si l'on est un minimum soigneux. Ce type d'appareil est doté de 1 à 4 tubes rayonnant des UV, et est destiné à insoler des plaques de circuit imprimé présensibilisées (sous-entendu sensibles aux UV). Il est aussi possible d'utiliser une ampoule spéciale, mais les temps d'insolation sont bien plus long et la régularité de l'insolation n'est pas excellente, surtout pour les grands circuits.

Il existe plusieurs types d'insoleuses, mais les modèles les plus simples, de moyennes dimensions et dépourvus de minuterie, suffisent amplement pour des besoins occasionnels. Les modèles professionnels integrent parfois une pompe à vide, qui permettent d'avoir un plaquage irréprochable entre le typon et la face cuivre de la plaque présensibilisée, condition sine qua none pour que l'insolation de la plaque soit parfaitement régulière et sans "bavures". Si vous optez pour un modèle d'insoleuse simple, assurez-vous que le contact du typon avec la plaque de circuit imprimé pourra être "forcé", soit par de la mousse, soit par une plaque en verre épaisse associée à des poids, pour bien plaquer l'ensemble. A ce propos, notez que le plaquage d'un circuit de petites dimensions est plus aisé que le plaquage de circuits de grande dimension. Si vous souhaitez faire plusieurs petits circuits identiques, il pourra être préférable de les faire en plusieurs fois, plutôt que de les associer tous sur une seule plaque. Le temps d'insolation moyen est de l'ordre de 3 à 4 minutes.

Révélateur / développement

Un peu comme pour le développement de photos, il est nécessaire de passer par une étape de "développement" du circuit imprimé si ce dernier est de type présensibilisé et qu'il a été exposé aux UV avec une insoleuse. Le produit nécessaire pour cette étape est un produit chimique assez dangeureux, qui impose le port de gants. Il se trouve sous forme liquide prêt à l'emploi ou sous forme de poudre à diluer avec de l'eau.

Le révélateur doit être mis dans une bassine en plastique (PVC) ou en verre, le temps de révéler le circuit imprimé, puis devra être remis dans son récipient de stockage juste après usage. La température optimale d'utilisation de ce produit est généralement de 20 à 24°C. Le temps de révélation peut varier de quelques secondes à quelques dizaines de seconde, mais cela reste rapide dans tous les cas, et est parfaitement visible. Pendant que vous remuez (délicatement) la bassine, vous voyez apparaitre petit à petit le cuivre nu (couleur rose) aux endroits exposés aux UV, c'est à dire aux endroits qui ne devront pas subsister à l'étape de gravure finale.

Machine à graver / Gravure chimique

Les machines à graver sont des récipients contenant le produit attaquant le cuivre (perchlorure de fer ou persulfate d'amonium, voir un peu plus loin).

Ces machines, qui ne sont pas indispensables (on peut se contenter d'une bête bassine) peuvent être dotés de système de création de mousse ou de bulles, habituellement sous la forme de pompe à air et de tuyaux percés de multiples petits trous. Des machines plus perfectionnées proposent même des jets tournants, mais là nous ne sommes plus vraiment dans le domaine amateur. Toujours dans le but d'accélerer le processus de gravure, ces machines sont souvent dotées de résistances chauffantes..

Pastilles transfert et rubans adhésifs

C'est une méthode qui peut paraitre un peu archaïque pour les experts de la souris, mais qui se révélait bien pratique et rapide pour des circuit imprimés simples. Les pastilles transfert étaient posées sur une feuille en plastique, feuille que l'on posait directement sur le côté cuivre d'un circuit imprimé, et que l'on grattait pour transférer la pastille sur le cuivre, à la façon des décalcomanies.

Les pastilles étaient disponibles sous forme de feuilles contenant des pastilles d'une seule taille ou de tailles différentes. Les rubans quant à eux permettaient de réaliser les liaisons entre pastilles, on les déroulait au fur et à mesure de leur pose, leur coupe s'effectuant au cutter. On trouvait différentes largeurs de bandes (de 0,38mm à 1,5mm par exemple).

Remarque : je parle au passé, car après de récentes recherches, il a bien fallu que je me rende à l'évidence : ce type de procédé n'a plus la faveur des électroniciens, et Mecanorma, qui était une marque de fabrique très connue dans ce domaine, semble avoir abandonné ce type de transfert. On les comprend un peu tout de même, il faut bien vivre avec son temps.

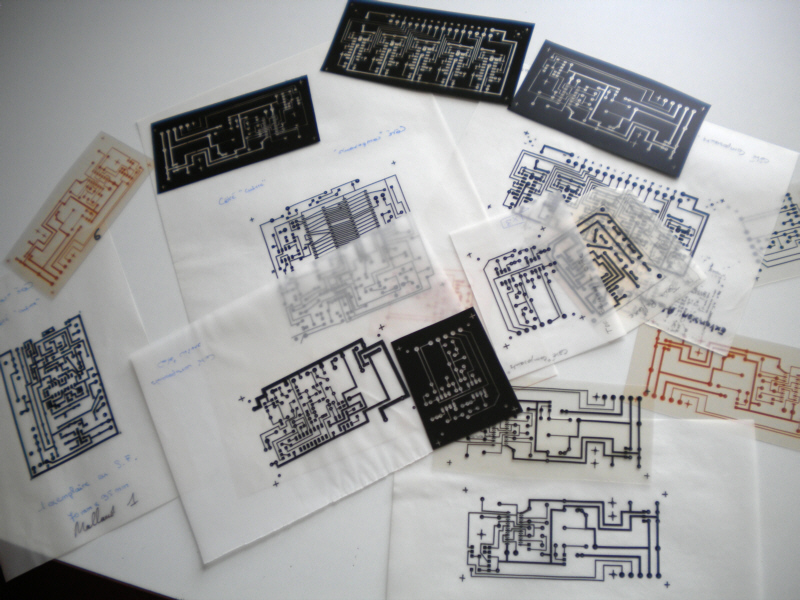

Le typon

Qu'appelle-t-on donc un typon ? Il s'agit simplement d'une feuille transparente, sur laquelle est dessinée en noir le dessin du circuit imprimé (ça peut être l'inverse comme on peut le voir sur la photo à gauche ci-dessous, mais nous n'en parlerons pas ici).

Cette feuille peut être une feuille spéciale imprimante laser, spéciale jet d'encre, spéciale retro-projecteur, ou ne pas être spéciale du tout (papier calque canson par exemple), l'important est que le contraste entre le dessin du circuit (en noir) et la partie où rien n'est dessinée, soit très marquée. En d'autres termes, il faut un dessin du circuit imprimé le plus noir possible (il faut voir le moins possible en transparence quand on regarde au travers en direction d'une fenetre en plein jour), et un transparent le moins opaque possible. Un tel typon est nécessaire quand on veut insoler une plaque présensibilisée avec des UV. L'avantage principal de cette méthode est de permettre l'utilisation répétée d'un même tracé pour réaliser plusieurs circuits imprimés. On place le typon contre la face présensibilisée de la plaque de circuit imprimé, et on expose le tout aux UV pendant un certain temps. Quelques dizaines de secondes d'insolation aux UV suffisent si le typon est parfaitement transparent, 2 à 3 minutes peuvent être nécessaire dans le cas contraire. Dans tous les cas, quelques essais s'imposent pour connaitre le temps d'insolation idéal, c'est à dire celui qui convient pour votre matériel.

Rendre transparente une photocopie ?

Il est possible d'imprimer un dessin de circuit imprimé sur une feuille blanche standard, puis d'asperger cette feuille avec un aérosol spécifique, qui rend la feuille "transparente" là où il n'y a pas d'encre. Les résultats peuvent être bons tout comme ils peuvent être vraiment aléatoires. Personnellement, j'ai testé plusieurs fois cette méthode et n'ai jamais vraiment été convaincu.17/04/2011 : Guillaume me fait savoir qu'il utilise cette méthode avec succès depuis très longtemps, mais qu'en lieu et place de l'aérosol spécial il utilise de l'huile de cuisine au tournesol. La procédure qu'il adopte (et qui prend entre 1 min 30 et 2 min) est la suivante :

- petite trainée d'huile sur le papier à rendre transparent;

- étalement sur la feuille avec un doigt;

- séchage au sèche-cheuveux pour que ce ne soit plus gras.

Merci pour le conseil !

Photocopie, jet d'encre, laser ?

J'ai essayé toutes ces solutions, avec plusieurs types d'imprimantes (LaserJet4, LaserJet6, Deskjet500, Deskjet550, Epson) et avec plusieurs types de papier (polyester HP, 3M, Avery, papier Canson pour ne citer qu'eux). D'une manière générale, j'ai obtenu les meilleurs résultats avec des imprimantes laser. Avec les jet d'encre, des problèmes de microcoupures sur les pistes sont survenus, même avec des transparents adaptés (préconisés) et positionnés sur la bonne face. Avec les photocopieurs, je n'ai jamais réussi à avoir des applats noir (plans de masse) parfaits, même avec les transparents préconisés par les fabricants de ces machines. J'ai obtenu les meilleurs impressions avec du papier canson transparent classique, disponible en grande surface. Ce papier ne semble pas le plus adapté au premier abord, car assez opaque. Mais c'est tout de même avec ce type de feuille que j'ai obtenu les meilleurs contrastes. Seul inconvénient que j'ai pû observer : le passage de ce type de feuille dans une imprimante laser le déforme un peu à cause de la chaleur du four, et des circuits de grandes dimensions ne peuvent pas être envisagés à cause de celà. Quand je faisais moi-même mes circuits, je limitais au strict minimum leurs dimensions à 20 cm x 20 cm avec cette méthode.Précautions à prendre

Il existe des tas de précautions à prendre et de règles à suivre... Je ne vais pas tout énumérer ici, pour la simple et bonne raison que je ne les connais pas toutes. Mais s'il en est une ou deux que je peux me permettre de ne pas passer sous silence, il s'agit bien de la largeur des pistes et des pastilles. Voir page Logiciels de saisie de schéma et de routage.Gravure chimique

La gravure chimique consiste à dissoudre une partie du cuivre de la plaque de circuit imprimé, que le circuit imprimé soit de type standard ou de type présensibilisé, en plongeant un certain temps la plaque dans un produit corrosif appelé perchlorure de fer. En fin de gravure, il ne doit rester que le cuivre correspondant au dessin du circuit imprimé (cuivre protégé contre la gravure par l'encre, les pastilles et rubans, ou par la protection anti-UV), tout le reste doit avoir disparu. L'encre de stylo, les pastilles transferts et rubans adhésifs, ou la protection antiUV, doivent alors être retirées afin de (re)mettre à nu le cuivre et permettre, après perçage, la soudure des composants. Pour retirer la couche présensibilisé, utilisez de l'acétone, qui rend l'opération très rapide et très simple. Pensez simplement à le faire dans une pièce bien aérée...Utilisation du perchlorure de fer

On trouve le perchlorure de fer sous forme liquide ou en granules. Il peut être remplacé dans certains cas par du persulfate d'amonium, qui permet des temps de gravure plus courts mais qui doit impérativement être utilisé à une température minimale de 40°C, et dont l'usage dans les machine à jets ou à bulles est interdit.

L'utilisation du perchlorure de fer peut se résumer à le mettre dans une bassine en plastique (PVC) ou en verre, le temps de réaliser la gravure. On plonge la plaque de circuit imprimé dans la bassine, et on bouge legerement la bassine afin de faire faire au produit de légères vagues au dessus de la plaque, afin d'éviter les dépots et surtout pour accélerer le processus de gravure. Ce procédé est simple mais un peu long (20 à 30 minutes), aussi je vous conseille de prévoir un peu de musique à côté pour aider à passer le temps. Notez que la gravure est plus rapide si le perchlorure est à une température plus élevée, mais ne pas abuser sur les degrés, vous auriez de sacrés surprises : restez dans la plage 25 à 43°C, au grand maximum 45°C (au delà risque d'émanation de gaz toxiques)... Ne faites pas comme moi à mes début, où j'ai fait chauffer le perchlorure dans une casserole en aluminium (oh, pour sûr, je ne l'ai fait qu'une fois). Vous pouvez placer au-dessus de la cuvette (à 10 ou 15 cm de distance) une lampe infrarouge pour chauffer le perchlorure sans trop de risque. Surveillez bien l'évolution de la gravure, et retirez la plaque du perchlorure dès que le cuivre qui devait être dissout l'est entièrement. Déplacer de temps en temps le circuit imprimé dans son bain en remuant légèrement la cuvette. Dès que la plaque est retirée du perchlorure de fer, la rincer abondament à l'eau. Attention aux gouttes pendant le déplacement de la plaque ! Si vous prévoyez de vous lancer sérieusement dans la réalisation de circuits imprimé, je vous conseille d'opter pour une machine à graver à bulles ou à jet, qui permettra de simplifier l'opération et de grandement accélerer le processus de gravure.

Avertissement

Le perchlorure de fer est corrosif, l'emploi de gants est prescrit. Il est également très salissant, et les taches sur des vêtements sont très très dur à retirer (selon la matière, ça peut même faire des trous). Lors de la manipulation de ce produit, il est donc important de se munir de vêtements qui ne craignent plus rien.Rejet du perchlorure de fer

Le rejet de ce produit doit répondre à des impératifs qu'il convient de suivre strictement. Il est hors de question de jeter tel quel du perchlorure de fer usagé dans l'évier ou dans les toilettes ! Vous devez utiliser un neutralisant, qui doit être mélangé au perchlorure de fer afin de lui oter ses propriétés corrosives et polluantes.Gravure à l'anglaise

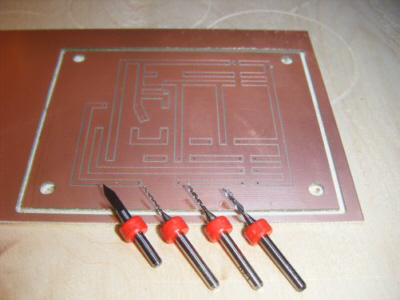

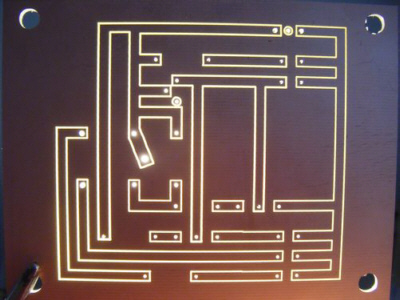

La gravure dite "à l'anglaise" consiste à utiliser un foret ou une fraise pour graver des rainures dans le cuivre, en vu de faire des pistes isolée (une rainure qui encadre la piste à créer).

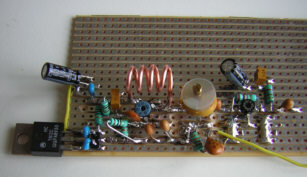

Circuit Détecteur humidité 003, prototype de Bruno réalisé en gravure anglaise.

Si cela est réalisable à la main avec une petite perceuse pour les pistes larges, une machine spéciale (très couteuse) est nécessaire pour des besoins plus poussés.

Perçage

Là aussi il existe nombre de modèles de perceuses, difficile de vous dire laquelle choisir précisement. Je vous conseille cependant un modèle avec régulation de vitesse, sachant que le cas échéant il est possible de réaliser soi-même un variateur si la perceuse n'en est pas doté. Cela vous permettra d'adapter la vitesse de rotation en fonction du type de vos forets (HSS ou carbure). La perceuse devra pouvoir atteindre les 30000 tours par minute si vous voulez utiliser des forets au carbure, 20000 tours par minute suffisent pour des forets HSS. Personnellement, j'ai commencé avec une perceuse de base tourant à 15000 tours par minute, elle à 30 ans et fonctionne toujours, mais je ne m'en sers plus que pour le perçage de plastique. Entre temps j'ai tout de même acheté un modèle professionnel (Dremel) avec support colonne, pour "accélerer la production".Forets HSS ou carbure ?

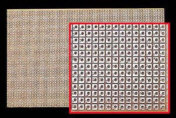

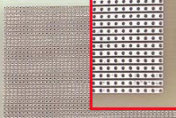

Les forets HSS sont moins chers, moins fragiles, mais durent peu de temps, surtout s'ils sont utilisés pour percer de l'epoxy (dans ce cas, n'espérez pas faire plus de 50 à 100 trous avec un seul foret). Les forets carbure sont chers, fragiles, et durent plus longtemps... si on ne les casse pas avant l'usure ! Je vous conseille des forets HSS pour des perçages occasionnels de plaques bakélite et si vous n'avez qu'une perceuse à main. Si vous disposez d'une perceuse à colonne, le risque de cassure d'un foret carbure est bien moindre, je vous conseille dans ce cas ce type de matériau.Plaque d'expérimentation

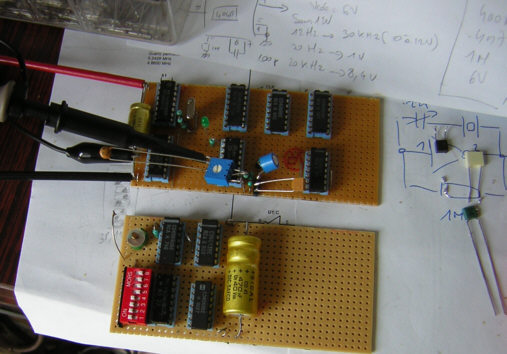

Ce type de plaque est composée de pastilles ou de bandes de cuivre prépercées, et se prête bien aux essais. Elle est idéale en phase de développement ou lors de la mise en pratique de schémas anciens ou incertains, avec lesquels on pressent qu'il va falloir quelques adaptations.

Ce type de plaque n'est pas uniquement utilisée par les amateurs, mais aussi par les professionnels, quand il s'agit de "petits" prototypes à faire rapidement. Il existe même des logiciels de placement de composants spécifiquement dédiés à ce genre de plaque, voir par exemple VeeCad (je l'ai acheté pour soutenir l'auteur, qui le mérite bien) ou LochMaster (que j'ai aussi acheté et que je trouve plus intuitif que VeeCad, même s'il possède pas mal de lacunes). LochMaster est distribué en France par Lextronic mais est également disponible au téléchargement et à la vente sur le site de son éditeur Abacom. Voir page Circuit imprimé - Plaque expérimentation pour un aperçu d'utilisation de ce genre de plaque.

Etamage

L'étamage consiste à recouvrir le cuivre nu d'une couche d'étain, qui le protège ainsi contre l'oxydation. On peut pour cela utiliser de l'étain liquide (étamage à froid) ou utiliser de la soudure chaude : à la vague pour les professionnels, ou à la main, avec son petit fer, quand c'est pour soi.

L'avantage principal d'un étamage du circuit imprimé est de supprimer ou de limiter très fortement l'oxydation du cuivre, et de pouvoir ainsi souder les composants plusieurs jours après avoir réalisé le CI. La facilité et la rapidité de soudage s'en trouvent également grandement augmentées. On peut plus facilement se permettre quelques pauses en cours d'implantation des composants.

Etamage à froid - Comment faire bien ?

La qualité de l'étamage à froid (liquide) dépend de plusieurs facteurs qu'il vaut mieux respecter pour une efficacité maximale :- Avant de passer le circuit imprimé au bain d'étain liquide, il faut le nettoyer parfaitement. S'il s'agit d'un circuit présensibilisé aux UV qui possède encore sa couche de protection, il faut enlever cette dernière à l'acétone. Aucune trace violette ne doit subsister. S'il s'agit d'un circuit dont le cuivre est nu depuis plusieurs jours, il faut enelver la couche d'oxyde (même si elle est très fine et qu'elle ne se voit pratiquement pas) avec une gomme abrasive dédiée à cet usage. Le cuivre doit être vraiment très propre, rose brillant.

- La plaque de cuivre doit être posée dans le bain d'étain liquide avec sa face cuivrée au-dessus. Le problème se pose effectivement avec les circuits double face. L'opération doit se faire dans une cuvette en plastique ou en verre.

- La durée du bain ne doit pas excéder une minute, que le produit soit neuf ou qu'il ait déjà servi. Avec du produit neuf, il suffit d'observer en continu le circuit et de l'extraire de son bain dès que le cuivre à disparu sous la couche d'étain, ce qui peut durer moins d'une minute. Laisser le circuit plus longtemps dans le bain en pensant que le dépôt d'étain serait plus épais et plus "robuste" serait une erreur. Au contraire, il serait plus fragile.

- Un dépôt blanc peut se former au fond du flacon d'étain liquide après plusieurs étamages. Si c'est le cas, mélanger énergiquement ce dépôt avant de transvaser la totalité du liquide dans la cuvette.

- Une fois le circuit imprimé sorti de son bain d'étain liquide, le rincer abondament à l'eau claire (le jet doit être modéré) et le laisser sécher de lui-même. Ne pas l'essuyer avec un chiffon ou du papier essuie-tout pour accélerer le séchage ! Ne pas toucher le circuit avec ses doigts surtout s'il n'est pas encore sec.

- Une fois l'étamage terminé, remettre aussitôt l'étain liquide dans son flacon. Rejeter le maximum d'air du flacon en le pressant un peu avant de le reboucher, et le stocker à l'abri de la lumière du soleil (de préférence le ranger dans un endroit sombre).

En respectant ces points, l'étamage sera "d'assez bonne qualité" et le produit permettra d'étamer pas mal de circuit. La superficie estimée d'étamage est de un à deux mètres carré avec un flacon d'un-demi litre. Une fois le flacon d'étain ouvert, il peut se consrver environ deux ou trois mois. Pour ma part, les circuits imprimés que je fais faire sont étamés de façon chimique quand c'est pour moi. Pour les circuits que je fais faire pour des tierces personnes ou pour mon boulot (plutôt rare maintenant), je préfère un étamage plus sérieux, à la vague, et je ne fais pas appel au même prestataire.

Vernissage

Une fois les composants placés et soudés sur le circuit imprimé, que ce dernier soit ou non étamé, il est possible de recouvrir la surface du CI, côté soudures, d'un vernis de protection.

Certains vernis sont appelés vernis de tropicalisation, car permettant de limiter l'effet des variations climatiques (température et hygrométrie) sur l'usure du circuit imprimé. Pour un usage avec des hautes tensions, utiliser un vernis adapté, appelé à juste titre vernis spécial haute tension. Il n'est pas toujours possible de vernir un circuit imprimé. Dans certains domaines (hautes fréquences notement), la présence de vernis peut altérer le fonctionnement du montage. Quand on réalise un circuit imprimé en "amateur", le vernis est déposé sur l'ensemble du circuit, c'est à dire même sur les soudures. Si l'on a besoin de souder à nouveau à un emplacement donné, le vernis peut être gênant. Certains se "désagrègent" bien dès qu'on les chauffe avec le fer à souder, mais d'autres sont tenaces et rendent la (re)soudure vraiment difficile. Il existe heureusement des solvants pour éliminer efficacement le vernis, qui permettent de nettoyer la zone sur laquelle on veut travailler. Reste après à décider si oui on non on veut remettre du vernis.

Nettoyage de salissures dues au perchlorure de fer

Il existe peu de produits capables de faire totalement disparaitre des taches de perchlorure de fer. Comme les résultats d'un nettoyage sont rarement pires qu'avant le nettoyage, vous n'avez pas grand chose à perdre. Vous pouvez utiliser du détachant anti-rouille (portant le doux nom d'acide oxalyque), disponible en droguerie. Vous pouvez aussi utiliser du détachant spécial perchlorure de fer, disponible sous forme de poudre à diluer, et que l'on peut trouver chez les revendeurs de composants électroniques.

0 commentaires:

Enregistrer un commentaire